Extrusionsblasformen

Extrusionsblasformen Kurzzusammenfassung :

Extrusionsblasformen ist ein Verfahren bei dem Kunststoffgranulat mittels einem Extruder aufgeschmolzen und zu einem aus einer Düse austretenden, plastischen Schlauch geformt wird.

Anschließend schließt eine gekühlte Metallform um den Schlauch, der Schlauch wird von innen mit Druckluft beaufschlagt und kühlt an der Formwandung aus.

Die Druckluft entweicht, die Form öffnet, der Kunststoffhohlkörper kann entnommen werden.

Extrusionsblasformen Verfahrenstechnik

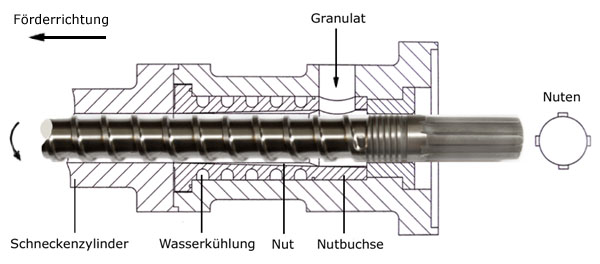

Als erster Verfahrensschritt beim Extrusionsblasformen (auch Extrusionsblasen genannt) wird in Pulver- oder Granulatform vorliegender thermoplastischer Kunststoff einem Extruder zugeführt. Die im Extruder befindliche Schnecke zieht mit ihrer Drehbewegung das Material im Bereich der Einzugszone ein, verdichtet das Material, wobei die das Granulat umgebende Luft über den Materialtrichter entweicht. Dieser Vorgang wird auch als "Entgasung" bezeichnet.

Die Kunststoffmasse wird weiter in Förderrichtung transportiert und erhält über die beheizte Wandung des Schneckenzylinders und über die aus der Drehbewegung entstehende Reibungswärme die zum aufschmelzen erforderliche Temperatur.

Die im Laufe der kontinuierlichen Fertigung durch die Schneckendrehung auftretende Reibungswärme kann des öfteren den Wärmebedarf zum Aufschmelzen des Granulates übersteigen. Aus diesem Grund sind die Extruder oftmals mit einer Gebläsekühlung ausgestattet, die die überschüssige Wärme abführt.

Um die Förderleistung zu erhöhen und die für das Extrusionsblasformen sehr wichtige Förderkonstanz zu verbessern wird bei der Verarbeitung von Polyolefinen die Einzugszone des Extruders mit einer Nutbuchse ausgerüstet. Die Nuten, die auf einer Länge von meist 3 x Schneckendurchmesser konisch auslaufen, sollen verhindern daß Granulatkörner auf der Schnecke anhaften und sich dann nur noch mit der Schnecke stationär drehen, statt von der Schneckenflanke weitergefördert zu werden. Neu entwickelte Einzugszonenkonzepte setzen auch mit wendelförmigen Nuten versehene Nutbuchsen in größeren Längenverhältnissen ein.

Die Einzugszone wird in der Regel mit Wasser gekühlt. Um die thermischen Verluste an der Verbindundsstelle zwischen Nutbuchse und beheiztem Schneckenzylinder so klein wie möglich zu halten, werden die Kontaktflächen zwischen Einzugszone und Schneckenzylinder auf eine schmal gehaltene Kreisringfläche reduziert.

Bei harten Materialien wie z.B. Polycarbonat (PC) werden keine Nutbuchsen eingesetzt, da sonst die Schneckenbelastung und damit einhergehend die Stomaufnahme des Extrudermotors zu stark ansteigt.

Die Förderleistung eines Extruders ist von folgenden Gegebenheiten abhängig:

• Dem Schneckendurchmesser

• Der Schneckensteigung

• Der Gangtiefe der Schnecke

• Der Schneckendrehzahl

• Der Gestaltung der Einzugszone

• Der Temperatur der Einzugszone

• Dem Schüttgewicht des zugeführten Granulates

• Der Temperatur des Schneckenzylinders

• Der Viskosität der Kunststoffschmelze

• Dem Strömungswiderstand des Schlauchkopfes

Extruderdrehzahlkorrektur

Da beim Extrusionsblasformen in einer vorbestimmten Zeitdauer immer genau die gleiche Menge plastifiziertes Material bereitgestellt werden soll, aber Einflussfaktoren wie Schüttgewicht, Chargenschwankungen und sich verändernde Temperaturen im Bereich Extruder und Schlauchkopf (und den daraus resultierenden Veränderungen in der Viskosität des Extrudates) die Förderleistung immer wieder verändern, setzt man eine Extruderdrehzahlkorrektur ein.

Dieses setzt man Maschinentechnisch um, indem man die Zeitspanne zwischen dem Signal "Blasform in oberer Endlage" und dem mit einer Fotozelle abgefragten Signal "richtige Länge des Vorformlings erreicht" miteinander vergleicht. Wenn die Zeitspanne zu gering oder Null ist, wird die Extruderdrehzahl automatisch reduziert, wenn die Zeitspanne zu groß ist wird die Drehzahl erhöht. Die Vorgabezeiten / Sollwerte dieser Formwartezeit liegen meist im Bereich von 0,1 bis 0,4 Sekunden. Bei sehr langen Artikeln kann sich diese Regelung aber auch sehr "aufschaukeln" sodaß eine konstante Fertigung nicht mehr möglich ist. In diesem Falle muß die Drehzahlkorrektur ausgeschaltet werden, man muss längere Formwartezeiten in Kauf nehmen.

Extrusionsblasformen: Formen des Vorformlings mit dem Schlauchkopf

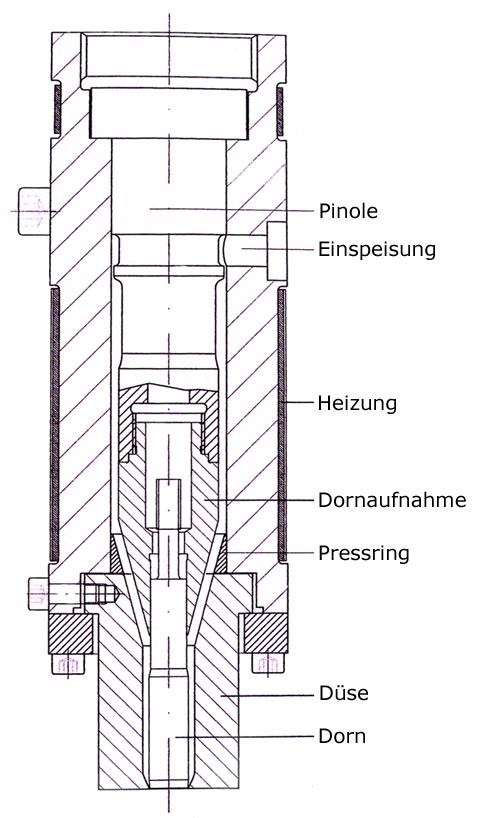

Am Beispiel eines Pinolenkopfes.

Beim Extrusionsblasformen wird die Kunststoffschmelze vom Extruder über die Einspeisungsbohrung in den Schlauchkopf gefördert, trifft dort auf die Ringnut der Pinole und umströmt diese. Auf der rückwärtigen Seite der Ringnut trifft der durch die Pinole getrennte Materialstrang wieder zusammen und verschweißt hier. Die Kunststoffschmelze strömt anschliessend über den Steg der Ringnut nach unten. Im weiteren Verlauf des kreisringförmigen Kanales findet ein Druckausgleich und damit eine Angleichung der Strömungsgeschwindigkeit statt.

Der Pressring der vom Massedruck gegen die Düse gepresst wird dichtet die Verbindung zu der radial verstellbaren Düse ab. Durch die angeflanschten Kopfwerkzeuge ( Dorn und Düse) wird der Durchmesser und die Wanddicke des extrudierten Vorformlings an die Anforderungen des zu produzierenden Blasformteiles angepasst. Der Dorn wird mittels einer Zugstange und Servohydraulik- Stellzylinder (hier nicht abgebildet) während jedes Produktionszykluses in axialer Richtung verschoben. Aufgrung der konischen Gestaltung des Dornes ändert sich dadurch die Wandungsdicke des Vorformlings und in der Folge die Wanddicke des produzierten Blasformteiles.

Dieser Kopftyp ist nur für das Extrusionsblasformen mit kontinuierlicher Extrusion einsetzbar.

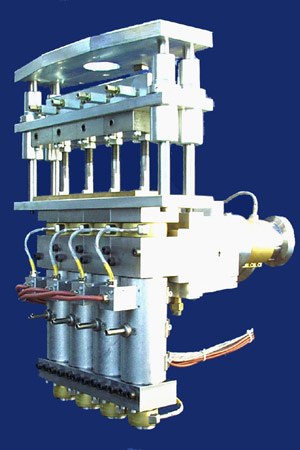

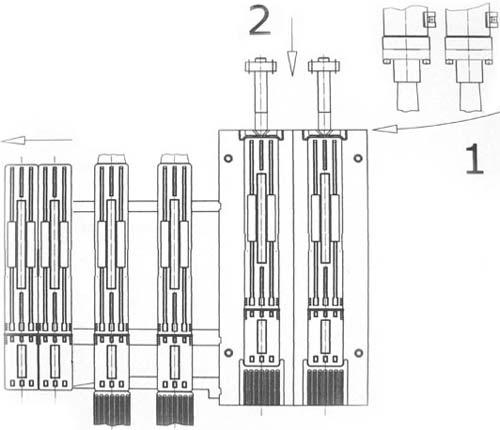

Schlauchkopf für Mehrfach- Fertigung.

Mit diesem Schlauchkopf werden gleichzeitig vier nebeneinander austretende Vorformlinge hergestellt, um in einem einzigen Maschinenzyklus vier Artikel fertigen zu können. Dieser Schlauchkopf wird zusätzlich mit zwei unterschiedlich eingefärbten Materialien aus zwei Extrudern beschickt. Damit werden Artikel produziert, die aus zwei verschiedenen Schichten bestehen. Die in der rechten Abbildung sichtbaren (demontiert gezeigten) Verteilerplatten führen die aus zwei Extrudern geförderten Kunststoffschmelzen gleichmäßig aufgeteilt an die vier einzelnen Schlauchköpfe heran.

Extrusionsblasformen von Kunststoffhohlkörpern

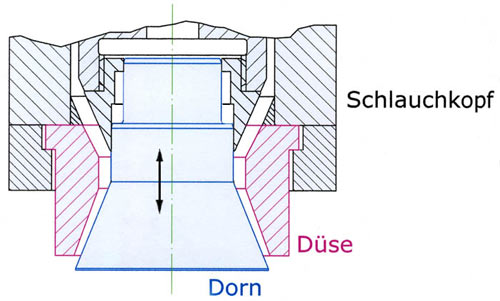

Mit dem Schlauchkopf wird die Kunststoffschmelze zu einem Schlauch / Vorformling geformt, der senkrecht aus einer Düse nach unten austritt. Der Durchmesser des Vorformlings wird mit unterschiedlich großen Dorn- und Düsennormalien, die an den Schlauchkopf angeflanscht werden, an den zu fertigenden Blasformartikel angepasst. Die Wanddicke und das daraus resultierende Gewicht der Blasformteile wird durch die Auswahl von unterschiedlichen Durchmesser- Differenzen von Dorn zu Düse vorbestimmt.

Bei stark konturierten Blasformteilen führen unterschiedliche Reckwege zu unterschiedlichen Wanddicken innerhalb der Blasformteile. Um diese unerwünschten Auswirkungen auf die Artikelqualität zu verhindern wird die Wanddicke des Vorformlinges dem entgegenwirkend, durch Veränderung der axialen Stellung des konisch ausgelegten Dornes zur Düse verändert. Dorn und Düse sind entweder innen- oder außenkonisch ausgelegt.

(Abbildung = Außenkonisch)

Der Vorformling / Schlauch wird, je weiter er aus der Düse austritt, immer schwerer. Je schwerer er wird und umso länger er am Schlauchkopf hängt, umso stärker wird der Schlauch durch sein Eigengewicht gestreckt. Deshalb wird mit der Wanddickensteuerung auch den Folgen des Auslängens (und damit einer Schlauchdickenreduktion) entgegengewirkt.

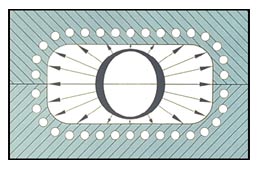

Bei Blasformteilen mit stark ovalem Querschnitt werden Dorn oder Düse üblicherweise auch noch oval profiliert um den unterschiedlichen radialen Reckwegen im Blaswerkzeug Rechnung zu tragen. Durch unterschiedliche Schlauchwanddicken auf dem Umfang wird die Ausdünnung im Bereich großer Reckwege minimiert.

Abbildung: Querschnitt (Draufsicht) durch Blasform mit darin befindlichem, oval profilierten Schlauch / Vorformling. Pfeile = Reckwege beim Aufblasen

Eine gleichmäßige Wanddicke der Blasformteile ist von entscheidender Bedeutung für den Materialbedarf, eine gute Wanddickenverteilung sorgt für ebene Flächen ohne Rippenbildung. Durch eine hohe Wanddickenkonstanz kann die Kühlzeit wesentlich reduziert werden. Bei technisch anspruchsvollen Blasformteilen wird auch während des Blasformzyklusses die radiale Profilierung geändert. Man setzt dieses mittels eines in die Düse eingesetzten flexiblen Ringes um, der mit Servostellzylindern kontrolliert deformiert werden kann. Dieses Verfahren wird als PWDS (Partielle WandDickenSteuerung ) bezeichnet.

Im nächsten Schritt des Blasformverfahrens schließt die wassergekühlte Blasform um den extrudierten Vorformling. Der Vorformling wird mittels Trennvorrichtung (Messer, Glühdrahtschneider oder Schlauchschließklappe) vom weiterhin aus der Düse austretenden Materialstrang getrennt. Während oder unmittelbar nach dem Trennvorgang fährt die Schließeinheit mit der darin befindlichen Blasform schräg unter dem nachströmenden Material hinweg in die Aufblasstation.

Wenn die Blasform die Blasstation erreicht hat, taucht ein ebenfalls wassergekühlter Blasdorn in den in der Blasform befindlichen Vorformling ein, formt mit der Blasdornspitze die Halskontur des späteren Blasformteiles und beaufschlagt die Innenseite des in der Form eingequetschten Vorformlings mit Druckluft.

Durch die Druckluft reckt sich der Vorformling und legt sich an die gekühlte Blasformwandung an. Die auf der Außenseite des Vorformlings befindliche Luft entweicht über die Formtrennebene und über zusätzlich in die Blasform eingebrachte Entlüftungsbohrungen. Der heiße, plastisch verformbare Kunststoff, der von der Druckluft an die Formwandung gepresst wird, gibt anschließend einen großen Anteil seiner Wärmeenergie an die gekühlte Blasform ab und erstarrt. Beim Blasformen von Polyolefinen arbeitet man dabei üblicherweise mit Aufblasdrücken von 6 bis 10 bar.

Verfahrensbedingt wird die Wärmeenergie beim Blasformen über die Außenseite des Blasformteiles abgegeben. Da Kunststoff ein schlechter Wärmeleiter ist, nimmt die erforderliche Aufblas- und damit Abkühlzeit mit zunehmender Artikelwandung sehr deutlich in einer quadratischen Funktion zu, welches bei einer Verdoppelung der Artikelwandstärke eine Vervierfachung der Aufblaszeit erfordert.

Die langen Kühlzeiten bei dickwandigen Blasformteilen (und die damit einhergehende geringere Produktivität) versucht man zu verringern, indem man die Artikelinnenseite mittels Spülluft, Umkehrluft, Wassernebel, tiefkaltem CO2 oder flüssigem Stickstoff zusätzlich kühlt.

Folgende Faktoren beeinflussen die Kühlzeit und damit eine wirtschaftliche Fertigung beim Extrusionsblasformen:

• Spezifische Wärmekapazität des zu verarbeiteten Kunststoffes

• Wärmeleitfähigkeit des Kunststoffes

• Farbpigmente und Additive

• Schmelzetemperatur

• Artikelwanddicke

• Gleichmäßigkeit der Wanddicke

• Innenkühlung CO2 / N2

• Innenkühlung mit Spülluft / Umkehrluft / Wassernebel

• Entformungstemperatur

• Nachkühlvorrichtung

Die Blasform beeinflusst durch ihre Auslegung die Kühlzeiten ebenfalls durch die Wahl von:

• gebohrten Kühlkanälen

• Konturgefrästen Kühlkanälen

• eingegossenen Kühlrohren

• Abstand der Kühlkanäle zum Nest der Blasform

• Wärmeleitfähigkeit des Werkzeugmateriales

Zusätzlich wird die Kühlzeit beim Extrusionsblasformen beeinflusst durch:

• Kühlwasserdurchsatz

• Kühlwassertemperatur

• Taupunkt in der Umgebungsluft, auf die die Kühlwassertemperatur abgestimmt sein muss. (sonst bilden sich durch Kondenswasser Markierungen auf der Blasteiloberfläche). Die Kühlwassertemperatur liegt je nach Luftfeuchtigkeit und Lufttemperatur in nicht klimatisierten Räumen zumeist zwischen 11 und 17 Grad Celsius.

Nach einer voreingestellten Zeitspanne wird das Aufblasen beendet und in einer nachfolgenden Zeitspanne kann die im Blasteil enthaltene Druckluft über den Blasdorn entweichen. Anschließend öffnet die Blasform und das Blasformteil samt Butzen bleibt auf dem Blasdorn hängen. Wenn der zeitgleich mit dem Aufblasvorgang extrudierte nächste Vorformling die mittels Fotozelle überwachte Länge erreicht, fährt die Schließeinheit samt Blasform wieder in die Position direkt unterhalb des Schlauchkopfes.

Dort angekommen schließt die Blasform wieder um den Vorformling. An der Blasform sind Maskenarme angebracht, die sich mit der Formschließbewegung um das noch am Blasdorn hängenden Blasformteil legen und es festhalten. Der Blasdorn fährt jetzt aus der unteren Position heraus nach oben, das Blasformteil verbleibt dabei in den Maskenarmen.

Wenn der Blasdorn in der oberen Stellung angekommen ist, fährt die Blasform wieder zurück in die Aufblasstation (Bewegung "1") und transportiert gleichzeitig den in den Maskenarmen befindlichen Blasformartikel in die mit Führungsstangen versehene Entbutzungsstation. Beim herunterfahren der Blasform schieben die Maskenarme gleichzeitig das aus dem vorhergehenden Zyklus in der Butzentrennstation verbliebenen Blasformteil weiter in die Artikelführung und damit aus der Blasformmaschine heraus.

Die Blasdorne tauchen wieder in die Blasform (Bewegung "2"), der nächste Vorformling wird aufgeblasen. In der Butzentrennstation werden die Reste des Vorformlings, die über das Formnest nach oben und unten hinausgeragt hatten mit einer Stanzvorrichtung abgetrennt. Diese als Butzen bezeichneten Abschnitte werden einer Schneidmühle zugeführt, eingemahlen und als Mahlgut dem Fertigungsprozess wieder zugeführt.

Extrusionsblasformen auf einer Kautex Blasformmaschine:

Schrumpfung des Artikels

Der Artikel schrumpft während des Abkühlvorganges innerhalb und außerhalb des Blaswerkzeuges. Das bedeutet dass der fertige Artikel kleiner ist als das in die Blasform eingebrachte Formnest.

Die Schrumpfung des Blasformteiles ist abhängig von

• Dem verwendeten Materialtyp des Artikels

• Der Entformungstemperatur des Artikels

• Farbpigmenten und Additiven

• Der Artikelwanddicke

• Dem Reckverhältnis von Vorformling zu Artikelabmessung.

Beispielsweise wird ein nicht eingefärbter Artikel aus HDPE mit Wanddicke 1 mm bei den üblichen Taktzeiten um ca. 1,7% schrumpfen Ein Artikel aus HDPE mit einer Wandstärke von 5 mm wird um etwa 2,5% schrumpfen. Der Schrumpfvorgang, der zuerst schnell von statten geht, ist in der Regel erst 24 bis 48 Stunden nach der Herstellung abgeschlossen. Deshalb ist es für die Qualitätssicherung wesentlich, welche Zeit zwischen der Produktion und der Erfassung von Artikelmaßen vergangen ist. Das gleiche gilt für den Zeitpunkt einer möglichen Nachbearbeitung z.B. mit Bohrungen bei denen genaue Mittenabstände eingehalten werden müssen.

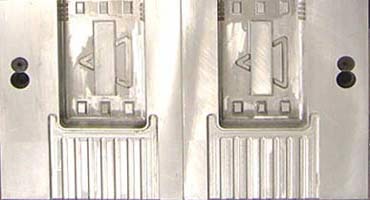

Blasformteil vor und nach dem Entbutzen

In der Blasform wird der Bereich in dem der Butzen liegt oftmals mit Rippen versehen, um die Kühlfläche zu vergrößern und dem Butzen eine höhere Stabilität zum Abstanzen zu geben.

In der nebenstehenden Abbildung sind ebenfalls die bis auf die Formtrennebene hervorstehenden Schneidkanten der Blasform gut zu erkennen. Das Formnest wird, anders als hier gezeigt, bei der Verarbeitung von Polyolefinen (PE + PP) sandgestrahlt. Durch die dadurch entstandene Oberflächenstruktur der Blasform wird verhindert, dass sich die Kunststoffschmelze abdichtend in die Form legt, Luftpolster eingeschlossen werden und ein vollständiges Entlüften des Nestes unterbleibt, die Artikeloberfläche nicht sauber ausgebildet wird.

Bei der Verarbeitung thermoplastischer Kunststoffe rechnet man mit erforderlichen Schließkräften je laufenden cm Butzentrennkante bei Einsatz von:

LDPE mit 800 - 1000 N/cm

HDPE mit 1000 - 1200 N/cm

HDPE hochmolekular mit 1600 - 1800 N/cm

PP mit 1500 - 1800 N/cm

PC mit 1600 - 1900 N/cm

Zu diesen Trennkräften kommen noch die Kräfte der Butzenquetschung hinzu. Die Kraft die durch den Aufblasdruck aufgebaut wird (Aufblasdruck x projizierte Formnestfläche auf der Trennebene) wird nicht zum Zeitpunkt des Schließens der Blasform aufgebracht und braucht deshalb nicht zu den Trennkräften addiert werden. Maßgeblich für die notwendige Schließkraft ist, welche der beiden Kräfte höher ist. (zzgl. Sicherheitsaufschlag)

–>>Text als PDF hier öffen / speichern<<–

Kompetenzteam Extrusionsblasformen & Blasformtechnik

Spezialisten, die sich mit ihrem gemeinsamen Know How um Ihre Aufgabenstellung kümmern:

Extrusionsblasformen + Blasformmaschinen + Blasformtechnik:

Ihr Ansprechpartner für Extrusionsblasformen, Blasformverfahren und Blasformmaschinen.

Johannes Tack

Geschäftsführer der Xeel GmbH Bonn www.Blasformmaschinen.de

10 Jahre Erfahrung mit eigenen Blasformbetrieb als Automotive Zulieferer.

Auslegung von Blasformwerkzeugen, Produktionsoptimierung, Konstruktion von Schlauchköpfen.

An- und Verkauf + Vermittlung von gebrauchten Blasformmaschinen.

Jetzt Herrn Tack anrufen:+49(0)228 9639400

Konstruktion + Entwicklung, Nacharbeitsvorrichtungen, Retrofit Blasformmaschinen.

Ihr Ansprechpartner für den Bereich Konstruktion + Entwicklung Blasformmaschinen + Nacharbeitsvorrichtungen, Retrofit.

Steffen Frey, Maschinenbauingenieur

Geschäftsführer der Sagittarius GmbH, 53757 Sankt Augustin www.Sagittariusgmbh.de

Langjährige Erfahrung in der Konstruktion von Kunststoffverarbeitungsmaschinen, Blasformmaschinen und Nachbearbeitungslinien

Jetzt Herrn Frey anrufen+4922414938855

oder per Mail über info@sagittariusgmbh.de Kontakt aufnehmen.

Weiterführende Seiten:

Blasformen mittels Speicherkopf und diskontinuierlicher Bereitstellung des Vorformlings